Сталь можно закалить разными способами. От примитивного – охлаждением раскаленной заготовки холодной водой, до изысканного «проглаживания» лазерным лучом. Ученые кафедр МТ-13 и МТ-8 рассказали нам о новой, но уже используемой технологии.

В Университет приехала делегация «АвтоВАЗа»: искала способ обеспечить износостойкость и твердость поверхности вала. Задача простая, если бы не его конструкция и параметры: длина – 4,5 метра, вес – 960 килограммов. В поисках нужного способа закалки вала специалисты «обшарили» всю страну, но никто не взялся за такую работу. Эту историю мне рассказал профессор кафедры МТ-13 Сергей Федоров.

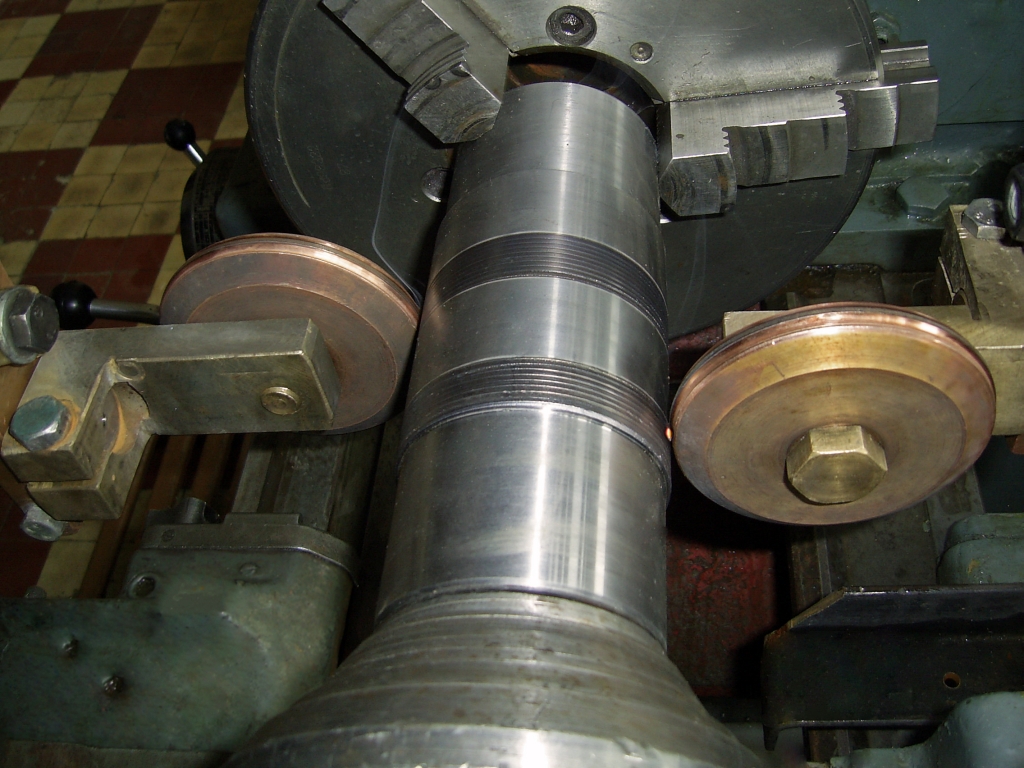

– И они узнали о технологии электромеханической обработки, – говорит Сергей Константинович. – Попросили нас обработать. В условиях опытно-экспериментального цеха «АвтоВАЗа» мы установили нашу систему на их станок 1М65, произвели закалку наиболее нагруженных поверхностей вала. И результат – вал безупречно служит уже восемь лет.

– Что же такое придумали бауманцы?

– Мы устанавливаем на любой металлорежущий станок дополнительную оснастку, которая позволяет непосредственно на нем выполнить не только механическую обработку заготовки, но и придать детали дополнительные свойства – укрепить поверхность, чтобы она не изнашивалась и не ломалась в процессе эксплуатации.

Сегодня, как правило, этого же эффекта добиваются более долгим и дорогостоящим путем. Из механического цеха, где обрабатывали заготовку, ее везут в термический, где она проходит закалку – термомеханическую или химико-термическую обработку. После этого заготовку вновь везут в механический цех и «доводят».

– Мы поставили перед собой двойную цель, – рассказывает Федоров. – Во-первых, сократить время обработки детали, одновременно улучшив качество. Во-вторых, снизить затраты на обработку: время и расходы на транспортировку, уменьшить количество используемого оборудования.

Проще всего новую технологию реализовать на телах вращения с помощью устройства, работающего на токах промышленной частоты. Оно устанавливается в любом месте около станка и не мешает токарю выполнять его основные функции.

В результате термомеханического эффекта электромеханической обработки происходят такие изменения, которые при объемной термообработке невозможны: образуется мелкодисперсная структура и высокая твердость поверхностного слоя, отличающегося от тела детали износостойкостью и прочностью; исчезает окисление и обезуглероживание; не происходит коробление поверхностей, формируется благоприятная текстура волокон металла в опасных сечениях.

Найти своего покупателя

«Чистая наука», «изобретение ради изобретения» сейчас стали синонимами фразы «работа ради работы». Ученым и специалистам было важно дойти до конца – внедрить научные разработки в промышленное производство с целью создания конкурентной продукции. А это потребовало серьезного подхода не только к оборудованию и оснастке, но и к маркетингу – налаживанию связей с действующими производствами, работающими там людьми, продвижению и коммерциализации своей услуги.

– Мы рассудили, что крупным предприятиям машиностроительного профиля с серьезной базой термообработки наша технология, видимо, потребуется не сразу: перестройка технологической цепочки в массовом производстве дело не быстрое. А вот на тех же предприятиях, но в ремонтном производстве, а также на предприятиях, которые эксплуатируют, ремонтируют и даже самостоятельно изготовляют ответственные детали и узлы, не имея для этого соответствующих термических цехов и специалистов, технология электромеханической обработки просто необходима.

Кроме того, есть немало деталей, которые из-за их размеров или конструктивных факторов невозможно поместить в «термичку», равномерно нагреть и охладить.

Метод электромеханической обработки основан на том, что нагрев происходит в конкретном месте. Это – небольшая по размеру зона. В месте контакта температура достигает 1000 оС и более, и происходит это за доли секунды, а система продолжает перемещаться по заготовке, обрабатывая ее наиболее нагруженные поверхности.

Процессы электромеханической обработки реализованы для заготовок из стали, чугуна, металлопокрытий, сплавов.

– У нас уже есть более 25 патентов на технологии обработки различных поверхностей, – говорит Федоров, – и это только начало.

Как это работает

– Технология использует электрическую энергию, и ее главное преимущество в том, что метод – контактный. Еще одно достоинство в том, что не требуется охлаждающая жидкость – ведь установка обрабатывает только поверхностный слой, и деталь успевает поглотить тепло нижними слоями. Съемная оснастка рассчитана на универсальный станок. Токарь за несколько минут может обработать наиболее нагруженные поверхности детали: ведь обычно лишь какая-то ее часть подвержена наибольшему износу. Поэтому мы разрабатываем индивидуальную обработку.

Индивидуальное – будь то пошив костюма на заказ или упрочнение поверхности – всегда сложнее стандартно-поточного. Когда для закалки деталь просто помещают в печь, то специальных знаний в области механики, нагрузок, теплопередачи не требуется.

– А нас просят придать этой детали нужные свойства в нужном месте. Если у заказчика есть металлорежущие станки и возникают проблемы с термообработкой, мы договариваемся с ним об изготовлении небольшой партии и для этого устанавливаем свой электромеханический комплекс на его станки. Так мы работали, например, со строительными организациями, предприятиями ЖКХ, транспортниками – то есть там, где необходимо обеспечить высокую надежность машин. Мы проводим обработку, и специалисты убеждаются, что удается добиться удивительного результата с помощью простого оборудования.

Лучше мировых аналогов

– Сегодня оборудование, оснастку и инструменты изготавливаем только мы сами – сотрудники, студенты, аспиранты, специалисты-производственники. Наша аппаратура установлена в Тольятти, Перми, Ульяновске, Сызрани, на линии ремонта насосно-компрессорных труб АО «Татнефть», на частных предприятиях, где есть всего два токарных станка, а обрабатывают много деталей.

Оборудование внедрено в учебный процесс в нашем Университете и в нескольких других вузах. Будущие инженеры должны не только знать о новых технологиях, но и уметь использовать полученные знания в своей работе. Так уже и происходит.

– Наши выпускники работают, например, в крупнейшей нефтесервисной компании Schlumberger, и мы уже выполнили для них ряд заказов. Своими разработками мы стремимся сократить то отставание, которое наблюдается между научными идеями и запросами современного производства.

Работа в тесном сотрудничестве со специалистами РГАУ МСХ им. П. И. Тимирязева отмечена золотой медалью на выставке «Золотая осень 2015». В марте 2016 года компания «АЛРОСА» («Алмазы России – Саха», п. Мирный, Республика Саха (Якутия)) отметила наши разработки в числе приоритетных. Проведены переговоры с техническими специалистами компании о внедрении технологии. В сентябре 2016 состоялось техническое совещание со специалистами ПАО «Лукойл» о повышения износостойкости нефтепромыслового оборудования.

Мы ставим перед собой новые задачи. Например, реализацию технологии электромеханической обработки на станках с ЧПУ. Это открывает новые просторы для творчества. Приглашаем ученых, аспирантов и студентов к совместной работе.

Елена Емельянова